5D-Bearbeitung „Black-Widow"

In eigener Regie entsteht eine 5D – Bearbeitungsmaschine, wobei eine 6D – Erweiterung möglich ist. Mitte 2022 soll die Marktreife erreicht werden, sodass Applikationen integriert werden können.

.

Die Basis liefert unsere Serienmaschine und durch die weitere(n) Ausstattung(en) wird diese zur Sondermaschine.

Der volle Funktionsumfang entsteht über die nächsten Jahre je nach Anforderungen und Anfragen.

Aus den jahrelang gesammelten positiven sowie negativen Erfahrungen in der Robotik entspringt diese Maschine.

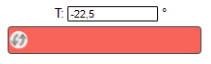

Ein Alleinstellungsmerkmal ist, dass die Handhabung der Robotik, Steuerung, NC und Bedienoberfläche auf einer Plattform verschmolzen sind. Des Weiteren sind bekannte Funktionen aus Bearbeitungsmaschinen, wie z.B. Temperaturkompensation, in die Robotik integriert, welche ganz neue Möglichkeiten hinsichtlich der Genauigkeit der Maschine eröffnen.

.

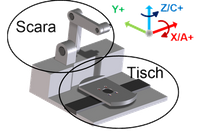

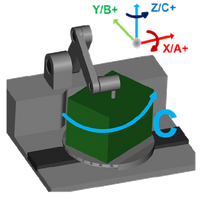

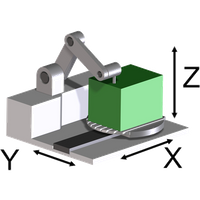

Die Maschine besteht aus zwei Achsgruppen, Scara und Tisch. Somit ist eine Fehlerfortpflanzung minimiert und das System wird leichter berechenbar.

Der Scara ist für die Bewegungen in Y/Z/A-Richtung verantwortlich und der Tisch deckt die Bewegungen in X/C-Richtung ab.

.

Je nach Bedarf sind verschiedenste Bearbeitungsmethoden möglich. Die Ausstattungspakete sind entsprechend den jeweiligen Kundenforderungen erweiterbar. Die Umsetzung erfolgt durch Integration von Technologieeinschüben in die Basismaschine. Die Hardware- und Softwareausstattungen können ebenfalls nach Kundenwunsch entsprechend skaliert werden.

Die Maschine bietet einen garantierten Arbeitsraum von X:400mm/Y:300mm/Z:300mm (entspricht einem Volumen von 36l). Im 3,5D – Modus ist ein Durchmesser von maximal 516mm möglich. Die zu realisierende Höhe steigt dann auf maximal 500mm an. Dies erhöht das maximale Bauraumvolumen bis zu 90 Liter.

.

Ein wichtiger Aspekt und auch Anspruch an uns selbst ist, dass sich unsere Maschine „selbst“ produziert, und zwar überall dort, wo dies möglich ist.

Allein schon aus diesem Grund liegt es in unserem Interesse, dass eine hervorragende Qualität in Verbindung mit einem großen Funktionsumfang gewährleistet wird.

Zum Beispiel wurden die schwarzen Abdeckungen der Roboterarme in der Darstellung eigens durch die Maschine hergestellt.

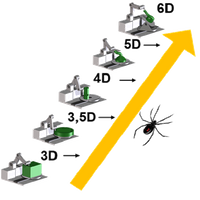

Kinematik

Die einzigartige Kinematik macht die Modi 3D bis 6D möglich:- 3D: Einfache Bearbeitung in X,Y, Z.

- 3,5D: Erweitert den Arbeitsbereich der Maschine. Hierbei wird der Scara entlastet und die mögliche Bearbeitungsreichweite in X&Y-Richtung erweitert.

- 4D: Entspricht einer erweiterten 3D-Bearbeitung. Hierbei wird das Koordinatensystem um die X- bzw. Z- Achse gedreht. Somit sind mehrseitige Bearbeitungen möglich.

- 5D: Ermöglicht nahtlose 5-seitige Bearbeitungen.

- 6D: Erzielt eine nochmals höhere Erreichbarkeit im Arbeitsbereich und/oder unterstützt die Schlagkräftigkeit des Bearbeitungsprozess.

Die 3,5D – Kinematik bezeichnet ein von uns entwickeltes Verfahren. Die Idee hierzu ist vor langer Zeit entstanden und die Lösung wurde Mitte 2020 erfolgreich umgesetzt.

Der 3,5D Modus ist als eine Erweiterung der 3D Funktionalität zu verstehen. Durch unser Scara/Tisch-Prinzip entstehen sogenannte x-Deutigkeiten (= den ein und denselben Punkt über verschiedene Stellungen der Kinematik erreichen). Diese Mehrdeutigkeiten sind zum einen ein Fluch für die Software und zum anderen ein Segen für die neu erschaffenen Möglichkeiten.

- Erweiterung des Bauraums

- Vermeidung von Störkonturen

- Sanftere (=ruckfreiere) und kürzere Bewegungsbahnen

In unserer interaktiven Simulierung können Sie die Kinematiken testen

Dies ist mit der rechts dargestellten Modusumschaltung möglich

Link: Interaktive Simulierung

Bearbeitungen / Werkzeuge

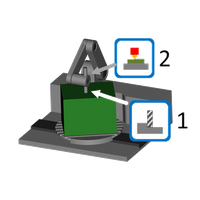

Durch die Technologieeinschübe, der Wechselplatte am Tisch und dem manuellen Werkzeugwechselsystem am Greifer sind eine Vielzahl an Bearbeitungen möglich. Diese erweitern sich von Gerät zu Gerät.

3/5D Druck

|

Gravieren

| ||

Fräsen

|

Bohren

| ||

Messen

|

Lasern

| ||

Backen

|

Kleben

|

Die einzelnen Bearbeitungen können auch miteinander kombiniert werden. Ein Beispiel wäre, wenn an einem 3D-Druckteil Fräsungen nötig sind.

In unserer interaktiven Simulierung können Sie die Werkzeuge testen

Dies ist mit der rechts dargestellten Werkzeugumschaltung möglich

Link: Interaktive Simulierung

Werkzeugrevolver

Die Werkzeugaufnahmen am Greifer können als Revolver ausgelegt werden. Durch ein Zustellen des Arbeitswinkels können auch mehrere Werkzeuge bzw. Verfahren miteinander kombiniert werden.

Bei den Werkzeugen und Verfahren wird soweit wie möglich auf das Knowhow von Partnern zugegriffen. Somit kann ein optimales Resultat entstehen und Eigenentwicklungen vermieden werden.

In unserer interaktiven Simulierung können Sie die Revolver testen

Dies ist mit dem rechts dargestellten Slider möglich

Link: Interaktive Simulierung

Software

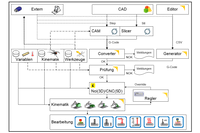

In der gezeigten Darstellstellung ist das Schema der softwaretechnischen Möglichkeiten sowie Schnittstellen abgebildet.

Dabei haben die einzelnen Module folgende Bedeutungen:

CAD/Editor/CAM/Slicer:

Diese bezeichnen auswählbare Optionspakete, die in unserer Maschine Integriert werden können. Die Daten (Step, STL, CSV, usw.) können auch von externen Quellen stammen und via TCP/USB übertragen werden. Ebenso ist eine Installation eigner Programme möglich.

Editor:

Er steht für ein kundenspezifisches Tool, das von uns individuell für den Kunden erstellt wird. Hierbei können Bearbeitungsprogramme mittels einer Tabelle generiert werden. Mehr…

Variablen/Kinematik/Werkzeug:

Hierin sind alle relevanten Daten der Maschine enthalten. Ein Zugriff über externe Schnittstellen ist möglich, sodass die CAM/Slicer–Software mit Parametern versorgt und sich ausrichten kann.

Converter:

Für die Verarbeitung der verschiedenen Dialekte des G-Codes durch das CAM-/Slicer-Modul ist der Converter zuständig. Er kann als eine Art Dolmetscher für die Übersetzung des Codes in unserer System verstanden werden.

Prüfung:

Können CAM/Slicer keine Tests hinsichtlich der Kinematik und Geometrie durchführen, wird dies über die Prüfung bewerkstelligt. Dabei wird die Programmabarbeitung im Schnelldurchlauf ausgeführt, der Prozess simuliert und folglich seine fehlerfreie Durchführbarkeit geprüft.

Update – Entwicklungsstand 09.2020

Hier wurden die erste Bewegungen realisiert und die Mechanik sowie Elektrik durch wiederkehrende Kurvenbahnen getestet. Das Augenmerk der Analyse lag zudem auch auf dem thermischen Verhalten, Geräuschemissionen sowie Haltbarkeit und Verschleiß.

Fazit: Alles verhält sich nahezu wie geplant. Kleinere Abweichungen die auftraten sind mit einfachen Mitteln behebbar, ohne dass ein zeitlicher Verzug entsteht.

Update – Entwicklungsstand 01.2021

Link: Interaktive Simulierung

Mit dem Simulator sind die softwaretechnischen Schritte festgelegt. Die grundlegenden Algorithmen sind konsistent und stimmig. Dies spiegelt sich in der Visualisierung wider und wird zudem für die Maschinensteuerung verwendet.

Weiterhin können durch die Simulierung die Möglichkeiten der Maschine dargestellt werden und der Endanwender kann so überprüfen, ob sie seinen Anforderungen gerecht wird.

Technische Daten

Garantierter Arbeitsraum:

X: 400mm

Y: 300mm

Z: 300mm

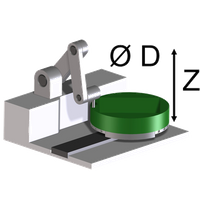

Maximaler Arbeitsraum:

D: 516mm

Z: 500mm

Volumen max.: 90 Liter

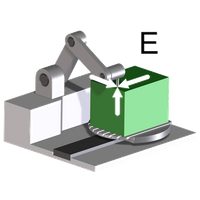

Exaktheit/

Präzision:

E: <= 0.1mm

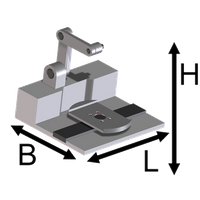

Außen Abmessungen

Ohne Bildschirm:

L: 1100mm

B: 890mm

H: >=1400mm

Elektrischer Anschluss:

Spannung: 230V

Strom: 16A